張方良,何 燕,馬連湘(青島科技大學機電工程學院,山東青島 266061)

摘要:從炭黑用量對胎面膠生熱率的影響出發,借助有限元方法對205/65R15半鋼子午線輪胎溫度場及其溫升情況進行數值模擬分析,得到輪胎溫度分布圖及溫升與炭黑用量之間的關系。計算結果能夠反映輪胎的熱狀況,可以指導輪胎結構和配方設計。

關鍵詞:炭黑;輪胎;溫升;數值模擬分析

中圖分類號:TQ336.1+1;TQ330.38+1文獻標識碼:B文章編號:1006-8171(2007)03-0141-03

隨著汽車性能的提高和道路條件的改善,輪胎的破壞逐漸從力破壞為主轉化為熱破壞為主,破壞點往往是輪胎的熱集中點[1]。輪胎的溫度過高對輪胎的安全性會產生很大的影響,同時也會使滾動損失和油耗增大,因此研究輪胎的溫升及輪胎溫度場的分布狀況是十分必要的。

輪胎的溫升主要是由于膠料在交變應力作用下滯后損失引起生熱造成的,本工作在文獻[2]的基礎上,從炭黑用量對胎面膠生熱率的影響出發,借助有限元方法對205/65R15半鋼子午線輪胎溫度場進行分析研究。

1 輪胎溫度場傳熱模型

1·1 微分方程

輪胎在滾動過程中,由于材料應變滯后于應力而引起生熱,因此將生熱作為內熱源,對穩態問題采用下述二階導熱微分方程求解:

x(kx θ x)+ y(ky θ y)+Q =0

式中 kx,ky———x和y方向上的導熱系數;

θ———溫度;

Q———單位體積生熱量。

1·2 有限元離散方程

為了用有限元方法求解輪胎溫度場,需把輪胎結構進行離散,離散后溫度[3]可表示為

1·3 生熱率

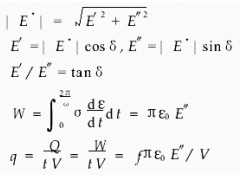

輪胎膠料是粘彈性材料,應力(σ)和應變(ε)與時間(t)的關系可用下式[4]表達:

σ=σ0sinωt

ε=ε0sin(ωt-δ)

此時每周期對物體所做的功(ΔW)可用下式表示:

ΔW =∫2πω0σdεdtdt =πE″ε20

即每周期所作的功都轉化為熱而使物體溫度升高,因此,膠料生熱率(q)為

q =Qτ= fπE″ε20

式中 τ———載荷周期;

f———載荷頻率;

E″———損耗模量。

因此,可借助動態力學分析技術測定膠料的損耗模量,并根據上述公式得到膠料的生熱率。

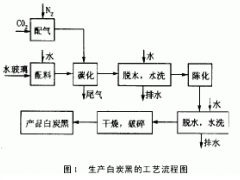

2 建立模型

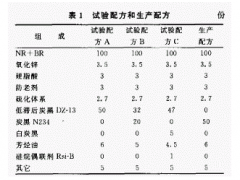

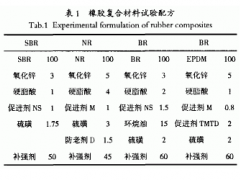

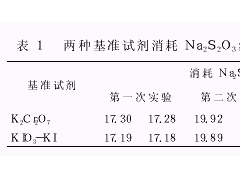

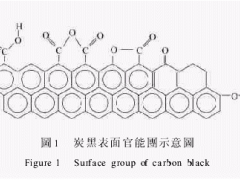

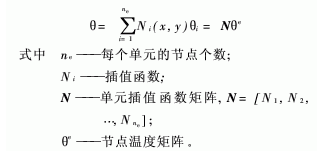

205/65R15輪胎胎面膠料的炭黑用量分別為40,50,60,70,80和90份。輪胎的結構和材料分布如圖1(左)所示,其結構參數為:外直徑 689mm,斷面寬 203 mm,斷面高 152.2 mm,胎圈寬 140 mm,胎面寬 135 mm,材料參數和熱邊界條件參見參考文獻[2]。

3 網格劃分與溫度場計算

本研究采用四邊形八節點單元,對輪胎斷面圖進行離散化,如圖1(右)所示。

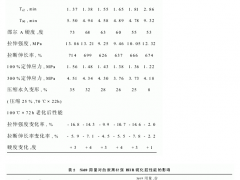

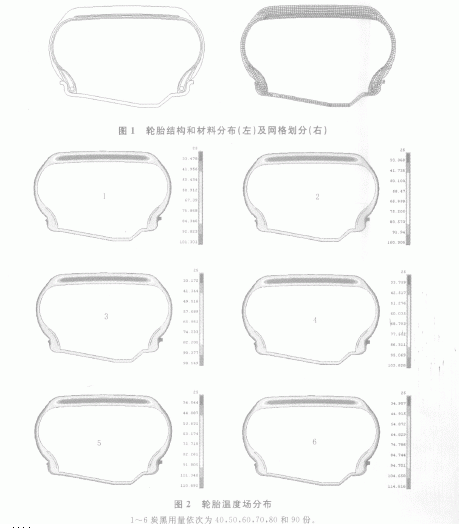

輪胎溫升是由于膠料在交變應力作用下應變滯后于應力使機械能轉換為熱能所致,輪胎溫度場分布如圖2所示。從圖2可以看出,高溫主要集中在胎冠部位的帶束層和簾布層,這是由于此處膠料的生熱率高、導熱系數小,熱量不容易散發出去,從而導致該部位有較多的熱量積累。炭黑用量為40,50,60,70,80和90份時,輪胎最高溫度分別為101·301, 100·308, 98·549, 103·828,110·892和114.616℃,輪胎溫升隨炭黑用量增大先降低后提高。這是由于盡管隨著炭黑用量增大,膠料的生熱率和導熱系數都增大,但炭黑用量開始增大時,導熱系數增大的幅度比生熱率高,而后則相反。

4 結論

本研究利用有限元方法,對輪胎溫升進行了數值模擬分析,可以得出如下結論。

(1)溫度場分析較真實地反映出輪胎溫度分布情況,高溫區主要集中于胎冠部位的帶束層和簾布層,這與真實情況是一致的。

(2)輪胎溫升隨胎面膠炭黑用量增大先降低后提高,炭黑用量為60份時,輪胎的溫升最低。該研究結果可以指導輪胎結構和配方設計。本工作僅對胎面膠做了分析研究,下一步可針對更多膠料配方優化輪胎的溫升,進一步促進輪胎熱力性能的研究。