徐春燕,吳友平,趙素合(北京化工大學北京市新型高分子材料制備與成型加工重點實驗室,北京 100029)

作者簡介:徐春燕(1982-),女,湖北隨州人,北京化工大學在讀碩士研究生,主要從事納米粉體增強復合材料方面的研究。

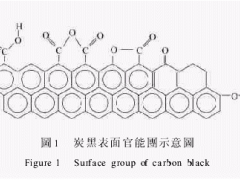

橡膠中添加炭黑、白炭黑等是其主要補強方式,填料加入到橡膠中能與基體形成不溶于橡膠良溶劑的結合橡膠。橡膠分子鏈的部分鏈段通過物理或化學作用吸附于填料表面,同一段橡膠分子的不同鏈段被不同填料粒子吸附而起到橋梁作用,并包裹填料,高分子鏈相互纏結在填料表面形成不溶的結合橡膠層。研究表明,結合橡膠含量隨混煉膠停放時間的延長而增大,最后達到飽和;結合橡膠的穩定過程是一個小分子鏈逐步被大分子鏈取代的過程[1]。因此,橡膠的相對分子質量是影響結合橡膠的重要因素。

本工作研究SSBR相對分子質量和分子結構對白炭黑/SSBR復合材料界面以及硫化膠性能的影響。

1 實驗

1·1 主要原材料

SSBR,苯乙烯質量分數為0.235~0.25,錫偶聯型SSBR(編號為P1),牌號2305(偶聯度40%),中國石化北京燕山石油化工股份有限公司產品;錫偶聯型SSBR (編號為P2),偶聯度100%,自制;線形SSBR (編號為P3),牌號T2000R,中國石化上海高橋石油化工公司產品;白炭黑,牌號為TOKUSIL 255,江西南吉化學工業有限公司產品;偶聯劑Si69,南京曙光化工集團有限公司產品。

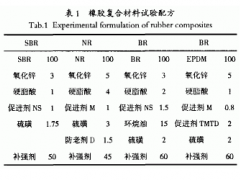

1·2 基本配方

SSBR 100,白炭黑 50,偶聯劑Si69 3,氧化鋅 3,硬脂酸 2,防老劑4010NA 1,促進劑D 1.25,促進劑CZ 1.5,石蠟 1,芳烴油 10,硫黃 1.5。直接共混法不需加偶聯劑Si69。

1·3 試樣制備

(1)直接共混(Z系列,P1,P2和P3共混后分別編號Z1,Z2和Z3):常溫下將SSBR在Фl60mm×320 mm型開煉機(廣東湛江機械廠產品)上包輥后,加入白炭黑共混均勻,下片。

(2)原位改性(C系列,P1,P2和P3改性后分別編號C1,C2和C3):與直接共混一樣,將白炭黑加入到SSBR中并同步加入偶聯劑Si69,混煉完畢后,于Haake流變儀(美國Thermo Electron公司產品)中145℃×6.6 min熱處理即可。

1·4 測試分析

(1)結合橡膠含量測定

混煉膠常溫下停放15 d后,取2 g左右,準確稱取質量(m1),將其剪成約2 mm3的顆粒,放入孔徑75μm的鋼絲籠于甲苯溶劑中浸泡72 h,每24 h更換一次溶劑;然后放入丙酮中浸泡24 h以洗掉殘余甲苯,在60℃真空烘箱中烘干至質量恒定,準確稱取剩余質量(m2)。結合橡膠質量分數(w)按下式計算:w =[m0-(m1-m2)]/m0式中,m0為m1中的橡膠質量。

(2)相對分子質量測定

取適量浸泡過混煉膠的甲苯溶劑滴入乙醇溶劑中,萃取出溶解在甲苯中的橡膠,將萃取物烘干后,采用美國Waters公司生產的515-2410型凝膠滲透色譜儀(GPC)進行橡膠相對分子質量測定。

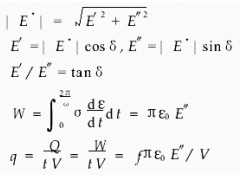

(3)動態性能分析

采用美國埃邇法科技有限公司生產的RPA2000型橡膠加工分析儀進行加工性能測試,測試條件為:應變掃描范圍 0.28%~200%,溫度 60℃,頻率 1 Hz。

(4)物理性能測定

按GB/T 528—1998和GB/T 529—1999在深圳市新三思計量技術有限公司生產的CMT4104型電子拉力試驗機上進行物理性能測試。

(5)阿克隆磨耗量測定

按GB/T 1689—1998在長沙儀表機床廠生產的MH-74型磨耗試驗機上進行耐磨性能測試,試樣與砂輪角度為15°,受力為26.66 N,行程為1.61 km。

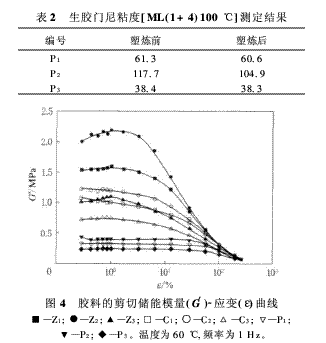

(6)塑煉效果分析

將純膠在Фl60 mm×320 mm開煉機上薄通7次,用北京環峰化工機械實驗廠生產的MV-C3型門尼粘度儀測試塑煉前后橡膠的門尼粘度值。

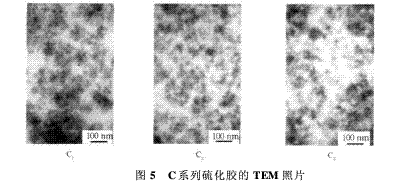

(7)透射電子顯微鏡(TEM)分析

硫化膠的微觀結構分析使用日本日立公司生產的H-800型TEM,加速電壓為19 kV。

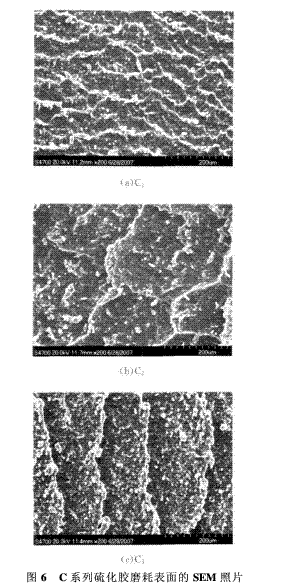

(8)掃描電子顯微鏡(SEM)分析

采用英國劍橋公司生產的S250-Ⅲ型SEM觀察硫化膠磨耗表面形貌。

2 結果與討論

2·1 結合橡膠含量

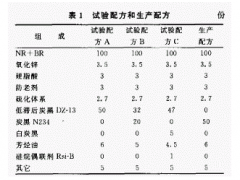

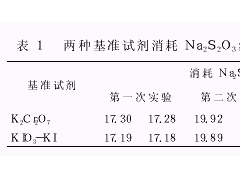

混煉膠中結合橡膠含量測定結果見表1。由表1可見,原位改性的C系列混煉膠中結合橡膠含量都明顯大于直接共混的Z系列,表明白炭黑原位改性大大改善了橡膠與填料的結合,結合橡膠含量增大。此外,除P2的Mn小于P1,但Z2結合橡膠含量大于Z1外,其它試樣無論是否進行原位改性,都體現為橡膠的Mn越大,結合橡膠含量越大。Z2結合橡膠含量大于Z1的原因可能是偶聯作用,研究表明,錫偶聯型SSBR分子鏈中的Sn—C鍵能夠在混煉過程中斷裂,與炭黑結合,提高結合橡膠含量[2]。本研究的試樣P2偶聯度為100%,Sn—C結構含量高,因此結合橡膠含量較大。將錫偶聯型SSBR與線形SSBR比較可以看出,線形SSBR的結合橡膠含量明顯低于錫偶聯型SSBR。綜上所述,白炭黑原位改性及橡膠相對分子質量大都有利于提高混煉膠中結合橡膠含量。

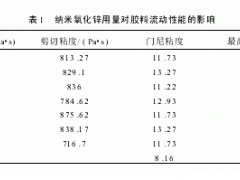

2·2 相對分子質量

各類橡膠的GPC曲線分別如圖1~3所示,U為轉化的電信號,代表試樣與溶劑折光率的差值,Mw為重均相對分子質量,Mp為峰值相對分子質量。由試驗結果可知,1#,2#和3#樣品的Mp都按P,Z,C的順序依次減小,相對分子質量的多分散性也依次降低。萃取物來自浸泡過混煉膠的甲苯溶劑,因此除混煉機械力剪切引起大分子鏈斷裂外,相對分子質量大的橡膠分子鏈吸附在填料表面形成結合橡膠而未被溶解和萃取,因此表現為萃取物的Mp減小,多分散性降低。機械力對SSBR塑煉作用效果的分析結果見表2。由表2可見,塑煉前后純膠的門尼粘度值變化很小,這表明SSBR具有優異的耐過煉特性,因此,可排除機械力剪切引起的大分子鏈斷裂。各試樣Z和C系列混煉膠萃取物相對分子質量依次減小,與結合橡膠含量依次增大的規律相符,表明較高相對分子質量的橡膠分子鏈優先吸附,與填料表面形成結合橡膠,這也間接表明橡膠相對分子質量高有利于提高結合橡膠含量。

2·3 動態粘彈性能

膠料的動態性能分析曲線如圖4所示。由圖4可以看出,3種試樣顯示出相似規律,白炭黑原位改性后的C系列試樣Payne效應都明顯低于直接共混樣品的Z系列試樣。Payne效應源于基體中填料大量聚結形成的網絡結構,表現為隨應變的增大填料網絡結構不斷破壞導致膠料模量急劇下降,表明填料分散不均勻、填料與基體結合不充分。試驗結果表明,原位改性增強了填料與基體的界面結合,填料分散更均勻,網絡化程度低。

2·4 TEM分析

白炭黑原位改性后制備的硫化膠TEM照片如圖5所示。由圖5可以看出,C系列的3種膠料中白炭黑的分散都很均勻,沒有出現大量團聚現象。但相比C3,C2中白炭黑與基體的界面更加清晰,白炭黑表面與基體的接觸面積更大,分散更加均勻。聯系結合橡膠含量的測試結果判斷,錫偶聯型SSBR中結合橡膠含量大,白炭黑與基體相互作用更充分,白炭黑分散更均勻。

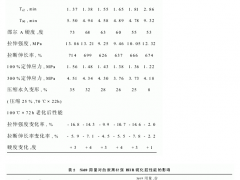

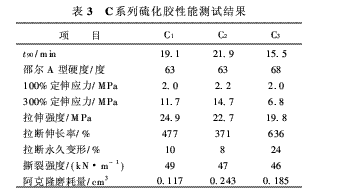

2·5 物理性能

白炭黑原位改性后硫化膠(C系列)物理性能見表3。由表3可見,相對分子質量較高的C1和C2硫化膠的定伸應力、拉伸強度和撕裂強度都高于相對分子質量較低的C3硫化膠。阿克隆磨耗量從小到大的順序為C1,C3,C2,與基體的相對分子質量及混煉膠的結合橡膠含量沒有體現出直接對應關系。

C系列硫化膠磨耗表面的SEM照片如圖6所示。

由圖6可見,C1硫化膠磨損表面紋理很細,填料與橡膠結合緊密;C3硫化膠磨耗表面的粗糙程度次之,但能觀察到其表面有較多填料裸露在外,能夠與摩擦面直接接觸。與較軟的基體直接與摩擦面接觸相比,剛性填料與摩擦面直接接觸能夠提高材料的耐磨性能[3],這可能是C3結合橡膠含量小但硫化膠磨耗量并不大的原因;C2硫化膠磨損表面紋理較粗糙,耐磨性能相對較差。

3 結論

(1)橡膠的相對分子質量大、分子鏈長有利于結合橡膠的形成,結合橡膠含量較大,填料的分散均勻性提高,網絡化程度降低。

(2)錫偶聯SSBR的相對分子質量較高,硫化膠物理性能較線形SSBR好;硫化膠的耐磨性能與結合橡膠含量無直接對應關系,填料與基體界面結合充分則耐磨性能好。

參考文獻:

[1] Dutta N K,Choudhury N R.High-resolution solid state NMRinvestigation of the filler-rubber interaction.PartⅢ.Investi-gation on the structure and formation mechanism of carbongel in the carbon black-filled styrene-butadiene rubber[J].Rubber Chemistry and Technology,2001,74(2):260-280.

[2]王 珍,趙素合.炭黑在錫偶聯型SSBR中的分散性[J].合成橡膠工業,2001,24(4):228-230.

[3]王夢蛟.填料-彈性體相互作用對填充硫化膠滯后損失、濕摩擦性能和磨耗性能的影響[J].輪胎工業,2007,27(10):579-584.