炭黑產業網據輪胎報消息,雙星集團:綠色輪胎的智能制造。

2010年以來,輪胎行業由于受國內市場需求下降、美國雙反、橡膠關稅等影響,導致大部分企業銷量、收入、利潤持續下降,減產、停產、破產企業接踵而至。傳統產業尤其是輪胎行業,正在推倒重建,誰有競爭力,誰才有可能存活下來。作為傳統的勞動密集型、資金密集型、資源密集型、封閉化和同質化嚴重的行業,雙星輪胎的技術、工藝、產品、設備全面落后,導致雙星多年在虧損的邊緣上徘徊,企業亟需突破限制和現狀。2017年開始,雙星建立全球第一個全流程的商用車胎工業4.0工廠,打破歐美的技術壁壘,工廠的智能化程度達到世界領先水平。

01應用成效

1、應用成效

(1)行業首創輪胎個性化定制訂單模式 自2019年推行個性化定制模式以來,定制業務提升45%,定制訂單收入從0增長到300萬美元。

(2)全流程智能化柔性生產 自2016年開始運行以來,訂單響應速度由7天縮短為8小時,人工效率提升3倍,不良率降低80%以上。

(3)數字化的智能生產管控體系 自2016年開始運行以來,問題響應時間縮短99%,OE合格率提升6%,一次合格率提升10%,安全事故降低93.3%,生產效率提高20%以上。

2、示范性和可復制可推廣性

(1)通過把握輪胎產業發展大勢,抓住“互聯網+”和“中國制造2025”的新機遇,創新驅動,自我顛覆,變“新常態”為“新搶態”,積極探索輪胎工業轉型發展新模式,在行業內搶先從“汗水型”走向“智慧型”,建成投產全球第一個全流程“工業4.0”輪胎智能化工廠,成為傳統輪胎生產企業“兩化”深度融合示范。

(2)通過輪胎行業智能制造體系的搭建形成成熟的智能工廠模型,再加入通用技術(包括視覺技術、智能傳感器、信息自感知、網絡通信技術)、工業物聯網、工業云服務模型、工業大數據服務、工業互聯網架構等,能夠在輪胎行業和其他重點領域快速復制并推廣應用。

(3)實現了傳紋輪胎行業的智能定制,為行業提供了全新運營模式示范樣板。

(4)雙星建立的綠色輪胎全流程智能制造樣板工廠為行業轉型提供服務,4.0工廠的經驗已成功復制到湖北十堰工廠,打造華中地區首個工業4.0工廠。目前正在推廣籌建青島星航橡膠科技有限公司,建立的全球輪胎行業第一個“共享”綠色密煉中心,該項目為煉膠行業內第一個工業4.0智能化工廠。

(5)致力于打造汽車后市場第一服務品牌——星猴車政,實施遠程監測運維服務——“云犬“TPMS監測系統。實現了由雙星輪胎到其他品牌輪胎、再到汽車后市場的其他產品和服務的共享;在行業內具有可復制性和推廣性,對推動輪胎行業的可持續發展、行業內企業智能制造的轉型升級和智能服務模式探索都起到了標桿和示范作用。

02主要做法

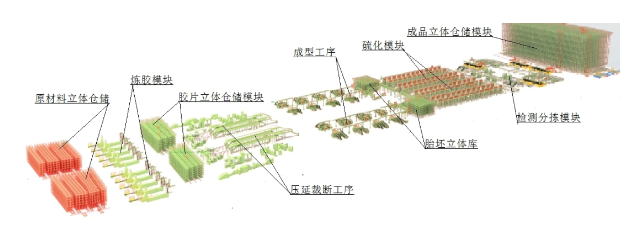

綠色輪胎全流程智能工廠打破了傳統輪胎企業的生產工藝和集中式的生產方式,集成信息通信技術、數字控制技術、智能裝備技術,實現企業互聯化、組織單元化、加工自動化、生產柔性化、制造智能化,搭建了一個覆蓋從用戶需求、產品設計、研發、智能制造、供應鏈和汽車后市場智能服務等關鍵環節的智能生態系統。并在輪胎制造行業及汽車后市場服務行業推廣復制應用,實現基于輪胎全生命周期的智能制造、智能服務新模式、新業態。

智能工廠中的設備包括11種智能機器人,80%是雙星自主研發和生產,人工效率提高了3倍,產品不良率降低了80%以上,工藝數據自動采集達到98%,自控投用率達到96%。同時,采用了雙星獨創的MEP智能信息匹配系統,實現物、人、設備、位置的信息智能匹配;工廠全流程實現輪胎智能定制、智能排產、智能送料、智能檢測、智能倉儲和智能評測。關鍵技術裝備、軟件安全可控率92.2%,雙星自主設計制造達81.2%。工廠采用的APS智能排產系統,被德國西門子公司專家稱為“全球第二家將APS應用到實際生產中的輪胎企業”。綠色輪胎全流程智能工廠的網絡建設主要圍繞著生產業務系統所需要的計算平臺、網絡平臺、存儲平臺、數據備份平臺及日常管理運營平臺等幾個方面進行。采用現場總線、以太網、物聯網和分布式控制系統等信息技術和控制系統,建立了設施完善成熟的工廠工業通信網絡。全局考慮生產業務系統服務要求資源池主要包括物理服務器和虛擬化服務器資源池;圍繞服務器資源池網絡配套規劃設計;存儲資源的整合與分配;日常管理和運營管理支撐IT服務可持續發展等。

03特色亮點

通過搭建智能化工廠信息化系統,集成大數據采集處理技術、AGV智能優化、視覺定位技術、RFID技術等人工智能技術,運用原材料流轉卡片、半成品RFID+流轉卡片、成品PCR全部RFID、成品TBR RFID+條碼的工序介質流轉模式,并將MES系統貫穿整個系統,包括整個生產執行過程及所有生產工序機臺,在生產計劃管理、生產執行調度、工單消耗發送功能、倉庫管理功能、設備管理、質量管理、快檢管理、能源管理、主數據管理、自動化系統/設備接口、SAP接口、成本控制管理、質量管理等方面進行優化。

具體如下:①利用3D打印技術實現小批量個性化定制。②通過OTO網上下單,PLM全球研發,實現大規模個性化定制。③雙星獨創的MEP智能信息匹配系統,實現了物、人、設備、位置的信息智能匹配,解決了全球以液體或粉體為原料的制造企業無法全流程實現智能制造的難題。④采用AGV小車、RGV小車、EMS小車、關節機器人、桁架、線體等11種輸送設備,實現全流程智能輸送。⑤對重量、寬度、厚度等質量指標實時在線檢測控制。⑥動平衡、均勻性、X光機等檢測設備對接MES實現自動掃碼判級檢測。⑦煉膠模塊:采用串聯式密煉機與智能膠片冷卻線,擠出與擺片自動抓取、自動取樣、自動擺片,下輔機系統自動翻煉。⑧成型模塊:關節機器人智能卸胎、稱重,桁架機器人智能輸送。

以提升本質安全水平為目標,大力實施“機械化換人、自動化減人、智能化無人”科技強安行動,以數字化智能工廠建設賦能安全生產,通過智能工廠建設,近年來,公司安全生產形勢持續穩定向好發展,無生產安全事故發生。

1、積極開展設備本質化安全性能改造,對重點設備的上/下料區域、設備運轉、傳動部位等安裝光幕、聯動報警等裝置,實現了設備誤動作、人員誤操作、人員不受傷害。

2、通過加大智能設備的投入改造,實現了煉膠、裁斷、成型、硫化等生產線智能化生產,車間內配備AGV智能小車,使人員減少一半以上,降低了工作強度,既提升了生產效率又保障了安全。

3、建立安全生產全流程監控監測系統,實施24小時對生產、倉儲區域的動態監控,監控中心值班人員一是查看現場正常運營生產狀況,二是通過監控抓拍違章并通知到職工本人現場糾正,降低了安全風險。

4、通過雙重預防體系、特殊作業報備平臺等,實現了檢查區域全覆蓋、重點作業(風險點)全面受控,線上隱患下發、隱患整改、隱患閉環。

5、建立了協調聯動的火災自動報警系統,實時預警、報警監控,保障能夠“救早、滅小、三分鐘到場”。

(原標題:數字企業 | 雙星集團:綠色輪胎的智能制造)