【炭黑產業網】5月15日消息,近日,四川新為橡塑有限公司迎來發展歷程中的重要時刻——其斥資1.2億元精心打造的智慧工廠正式宣告落成并投入生產。這一項目的落地,不僅彰顯了企業在技術創新與產業升級方面的堅定決心,更為橡塑行業樹立了數字化轉型的典范。

該智慧工廠選址于一片36畝的廣闊廠區之上,規劃科學、布局合理。廠區內,三大核心功能板塊——水下防噴器密封件研發中心、井控裝備質檢中心以及密封件生產基地緊密相連,形成了一條從研發創新到質量檢測,再到規模化生產的完整產業鏈。這一布局不僅優化了生產流程,更標志著四川新為橡塑有限公司正式告別傳統制造模式,邁向了數字化生產的新紀元。

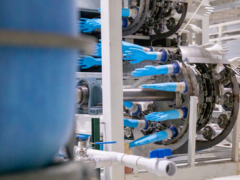

據炭黑產業網了解,新工廠在數字化建設方面下足了功夫。通過引入數控硫化機、全自動煉膠系統等先進智能裝備,企業成功構建了覆蓋全生產流程的數字化體系。這一體系的應用,使得產品研制周期大幅縮短30%,生產效率顯著提升25%,為企業帶來了實實在在的經濟效益。在生產現場,AGV智能搬運機器人穿梭其間,實現了物料的精準、高效配送;數字孿生技術則如同“智慧之眼”,對產線進行實時監控,確保生產過程的穩定與可控;而智能立體倉庫的建立,更是讓物資管理變得高效有序,為企業的快速發展提供了有力支撐。

作為“石油天然氣鉆采裝備井控密封件生產線暨綜合研發測試中心技改項目”的核心組成部分,該智慧工廠實現了從研發設計、生產制造到倉儲管理的全流程數字化升級。企業通過與通訊企業的深度合作,共同打造了AIT集成平臺,實現了虛擬與現實的深度融合,構建了智能產線的新生態。這一創新舉措不僅大幅提升了生產過程的自動化水平,更為企業未來的智能化發展奠定了堅實基礎。